增材制造领域的革新者

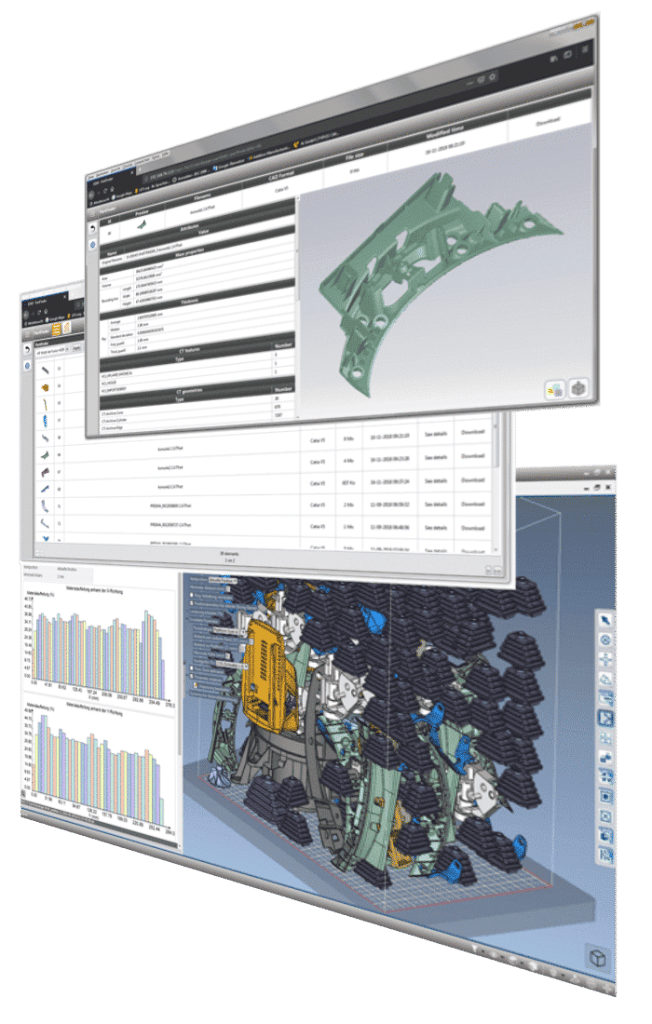

安宝特4D_Additive制造软件套件树立了行业新标杆。该软件首次实现直接读取所有主流CAD格式的三维模型,并将其转换为精确、智能且轻量化的B-Rep几何数据,为增材制造工艺进行前处理准备。

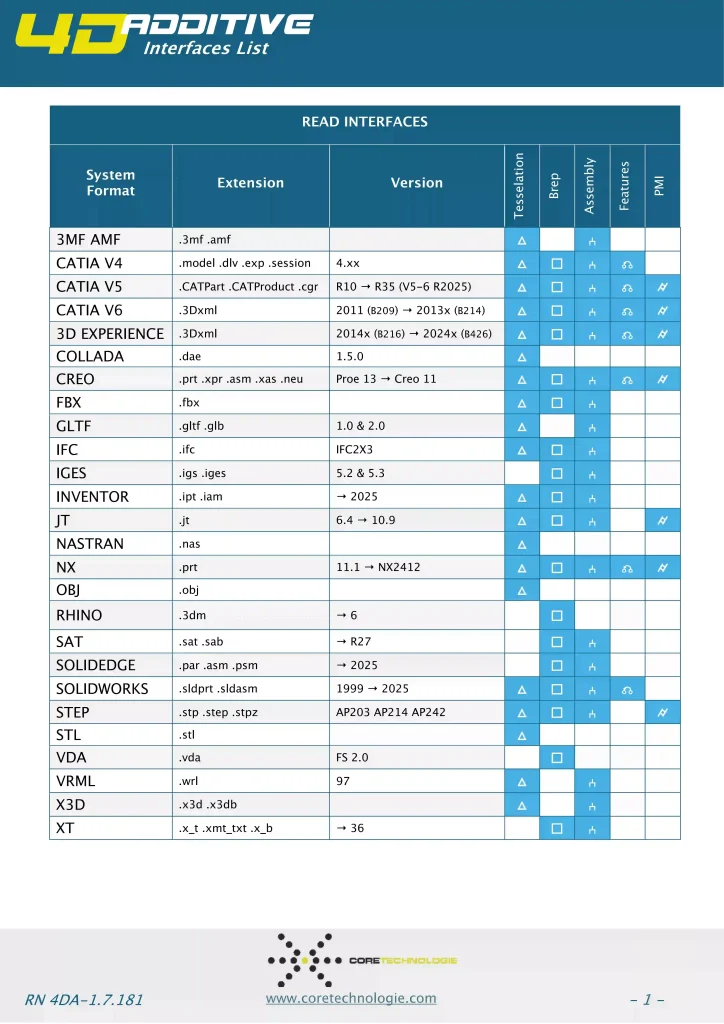

4D_Additive支持24种CAD数据格式的精准解析,包括CATIA、NX、SOLIDWORKS、Creo、Inventor、STEP、JT等,可完整保留边界表示几何体(B-Rep)数据,同时继承产品制造信息(PMI)、属性特征及设计历史。对于STL、OBJ、3MF等三角面片格式文件,软件同样具备高效的读取与优化处理能力。

经4DA软件优化并完成构建板智能排布的3D打印模型,可输出为AMF、3MF、STL等通用格式,以及CLI、SLI、ABF、SVG、SLS、USF等主流切片格式,更可直接生成G-code加工代码。该解决方案真正实现了从设计端到制造端的全流程数据贯通,为增材制造工艺提供了前所未有的高效处理能力。

作为工业级增材制造软件的革新者,安宝特4D_Additive软件实现了从设计到制造的全流程数据贯通,支持24种CAD格式直接处理与多类切片格式输出。以下内容将详细展示其十大核心技术优势:包括超高速智能嵌套算法、5000 + 纹理结构库、B-Rep 精确几何处理、壁厚与间隙分析、自适应支撑生成等创新功能,为汽车、航空航天等领域提供从模型优化到生产执行的端到端解决方案。

客户证言——NECO丨北美工业市场的百年头部供应商,专注工业软管接头及配件制造

国家设备公司(NECO)凭借其在增材制造与减材制造领域的专业积累,选择采用4D增材制造前处理软件。

该公司总裁罗伯特·科利尔表示:”安宝特4DA软件独特的纹理生成模块、晶格结构设计工具以及智能排布功能,为我们提供了行业领先的技术支撑。”

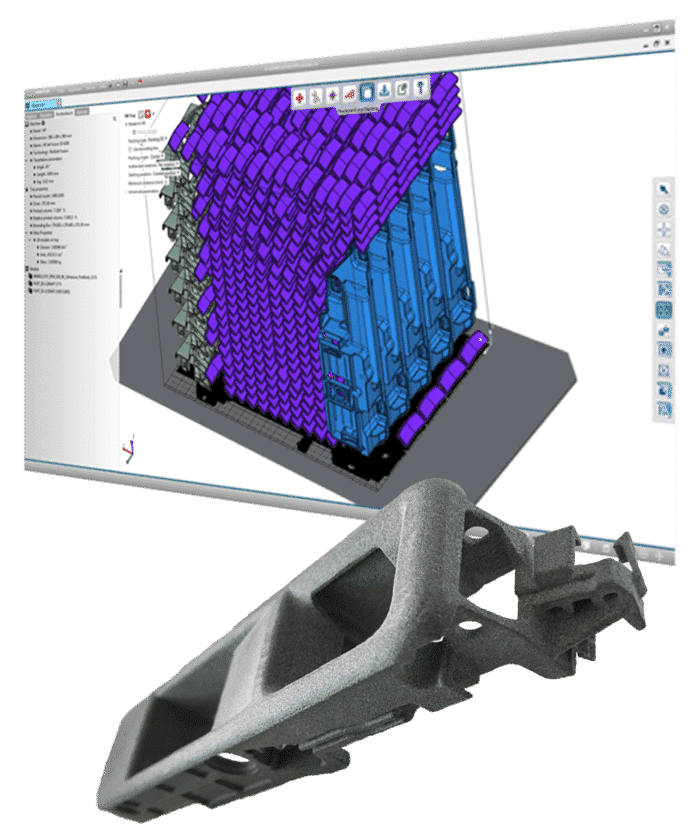

嵌套与优化技术

4D_Additive的智能2D/3D嵌套功能搭载多核处理技术,可实现快速自动填充,最大化利用构建体积空间。该系统支持数据库中所有标准机型及定制机型的优化排布,其超高速嵌套算法通过多线程并行计算,提供高度自动化的处理方案。

针对惠普MultiJet Fusion等粉床成型工艺,全自动嵌套功能可显著降低人工干预成本。用户只需设定部件数量及最小间距,系统即可自动完成构建平台的填充布局,确保平台容纳最优数量的组件。该功能通过消除耗时的手动操作,直接反映在零件成本优化上

系统预设构建空间的相对填充密度,兼顾热管理需求以平衡质量与成本。操作时可先手动定位大型部件,随后自动填充大量小型组件。在手动布置阶段,系统提供实时碰撞检测功能,当部件发生接触或低于设定最小间距时立即预警,确保排布安全性。

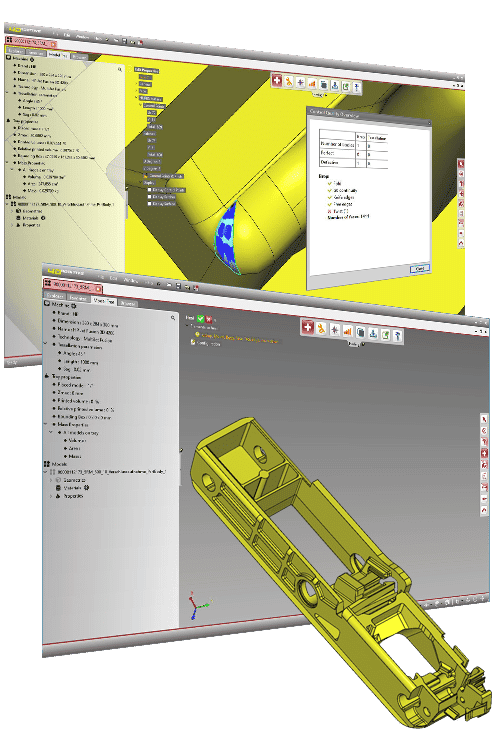

纹理技术革新部件设计

创新型纹理模块为用户提供超过5000种不同表面纹理结构的选择。安宝特4D_Additive可轻松在CAD模型上定义纹理:只需选择目标表面区域,即可从数据库中应用纹理。结构尺寸、分辨率、位置及高度均可可视化调整,配合渲染后的真实感模型展示,大幅简化设计流程。软件自动确保纹理颗粒在曲面边界处的无畸变投影,精准的图形化呈现支持实时评估设计几何,激发创新部件设计灵感。

符合CAD工程标准的精密增材制造

安宝特4D_Additive搭载的稳健边界表示(B-Rep)内核,基于精确几何数据实现模型的质量检测、修复及前处理,完全符合CAD工程标准。传统3D打印工具在读取CAD模型时,往往直接将其三角面片化,转换为近似且不精确的STL格式描述,导致后续修复建模错误等操作时,模型形状产生显著偏差。

而4D_Additive可直接处理原始B-Rep数据,依据VDA 4755/2标准进行检测与修复,首次实现了符合CAD工程标准的连续增材制造流程。

先进的检测与修复功能可自动分析CAD模型,消除间隙、重叠、微小元素、扭曲面等各类缺陷。对于刀刃边等无法自动修复的问题,系统会清晰标注,并通过简易清理及建模工具在数秒内完成修正。4D_Additive确保生产出高精度优质模型,为精密增材制造提供可靠保障。

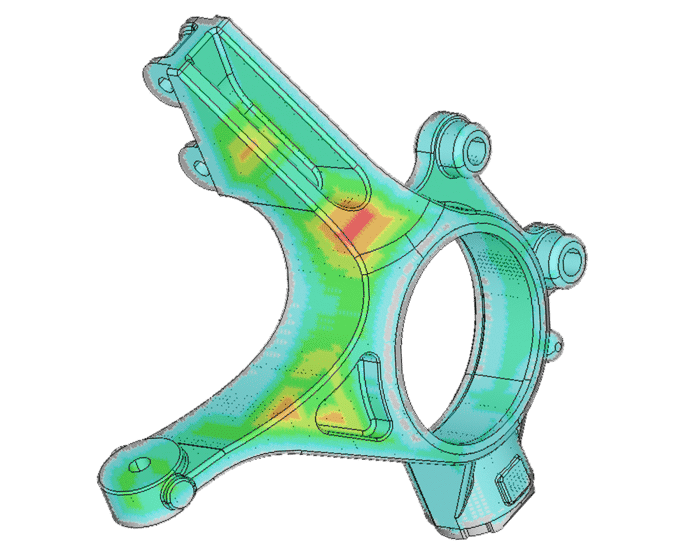

高级几何分析

为优化热分布,安宝特4DA软件可自动识别厚重区域(即壁厚过大的区域),此类区域可能存在热量集中风险。系统通过彩色高亮显示这些区域,为后续部件设计或部件定位提供参考。

另一方面,壁厚检测功能可用于定位因壁厚过小而影响特定工艺的临界区域。此外,间隙测量(即背隙检测)功能可识别对相应工艺而言过小的细节或问题区域,例如孔径过小的孔洞。

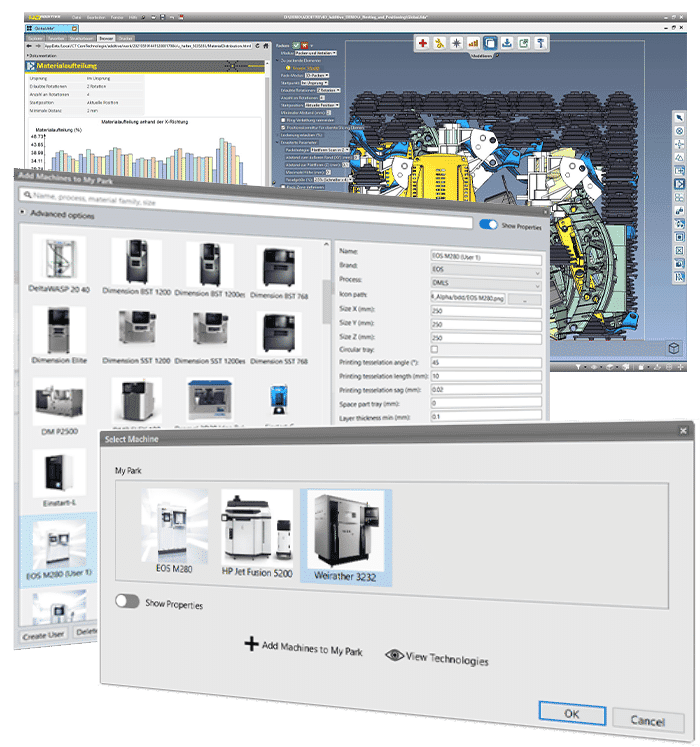

机器与技术数据库

安宝特4DA数据库支持预存常见机型参数,包括构建空间尺寸、工艺参数(如层厚、最小细节尺寸如最小孔径)及成本系数,并支持用户自定义添加机型与技术参数。

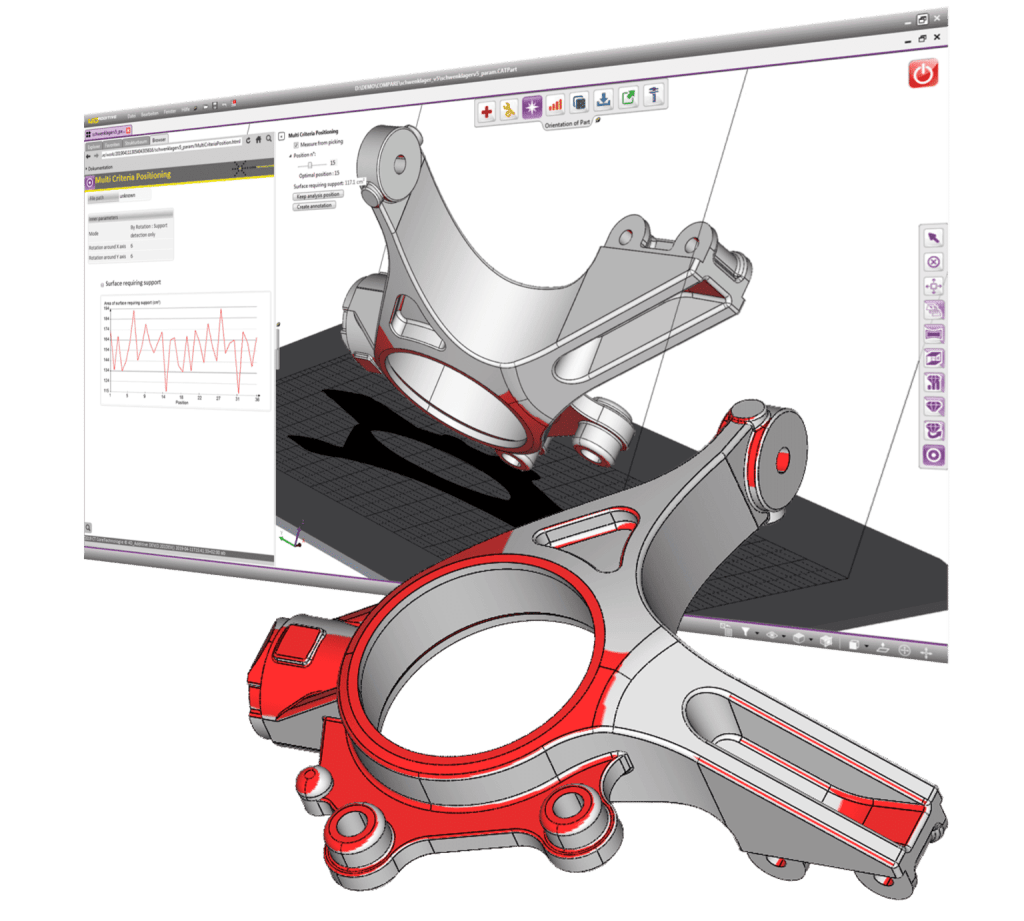

自动部件定向

安宝特4DA专属分析功能可实时可视化预期表面质量,快速实现部件最优定位。通过多准则定位功能,可全自动调整部件方向,以优化选定区域表面质量,或最小化支撑结构体积及部件成本。该自动功能同时可以助力新手用户,推动增材制造流程自动化发展。

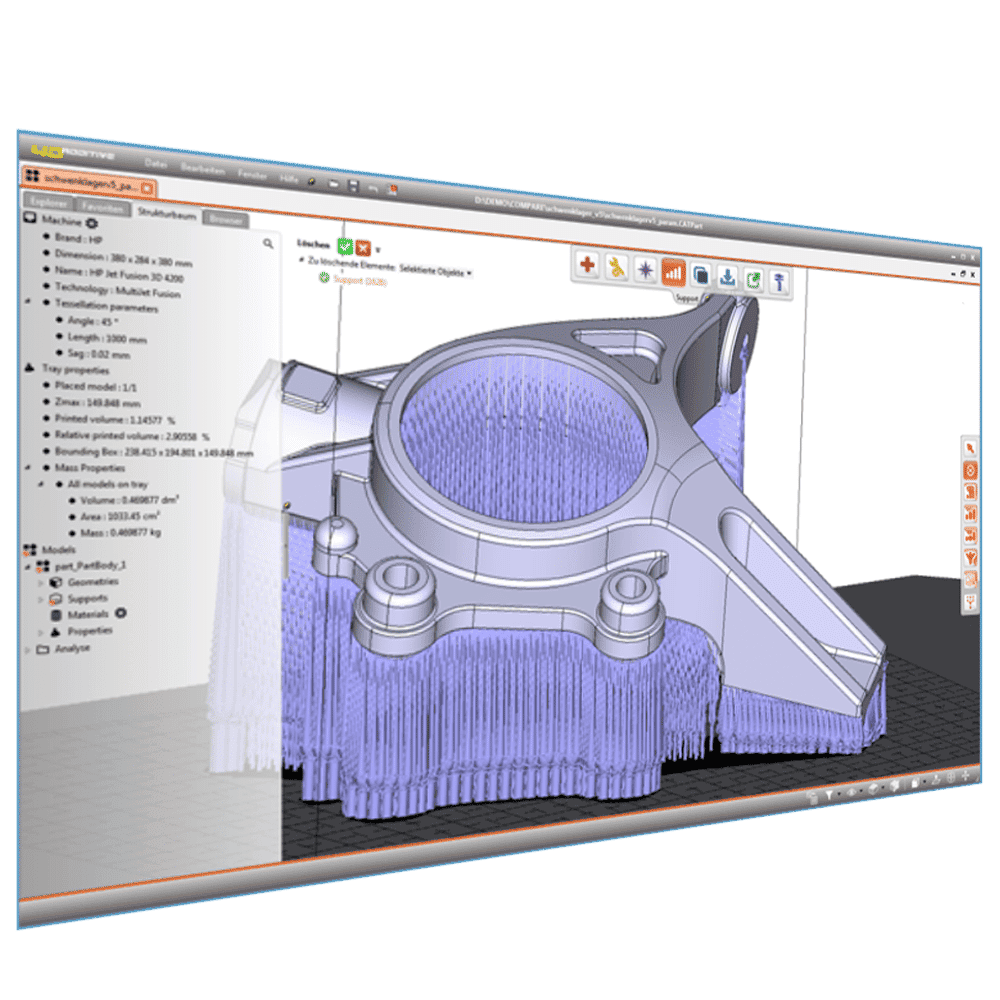

支撑生成

针对金属打印及其他工艺,安宝特4DA 3D打印软件支持自动或手动模式生成多种特殊支撑结构。自动分析可识别制造过程中需添加支撑的区域,用户可调整并定制不同形状的支撑结构。

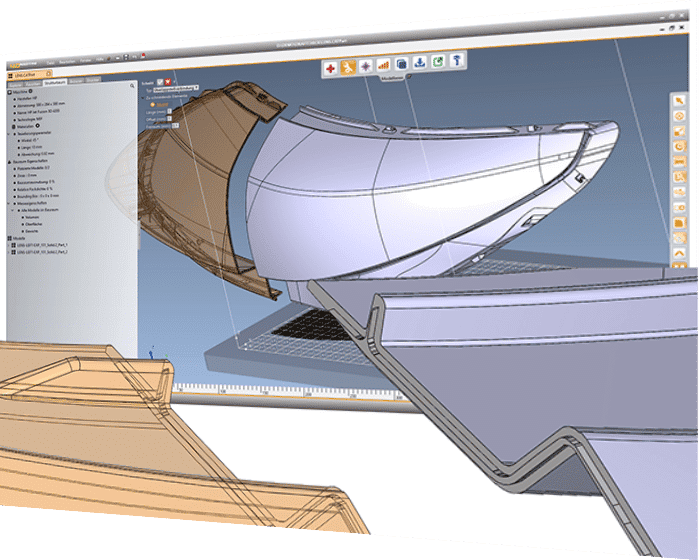

部件切割

对于超出机器构建空间的大型部件,可通过T型、燕尾、拼图等多种模式进行切割。用户可在模型上轻松定义切割平面位置及形状,软件自动生成两个可完美配合的实体模型,便于打印后组装。

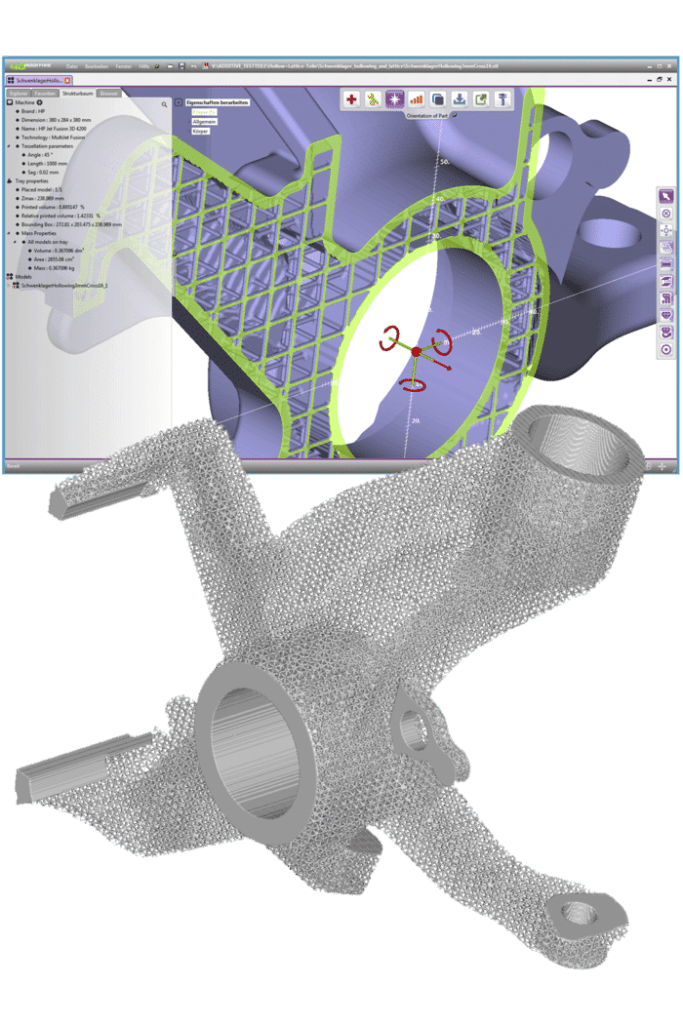

中空与晶格结构

为节省材料并减少热量输入,实心模型可通过一键操作挖空,用户可自定义壁厚。通过此前“厚重区域测试”识别的材料积聚区域可进行处理,以减轻质量并减少热量输入。

挖空的模型可用不同尺寸的晶格图案填充,采用多处理器计算,速度极快。在此过程中,“外部”模型也可替换为晶格结构,而此前定义的功能区域(如功能性表面)仍保留为原始几何形状。填充晶格区域时,可选择不同图案,例如蜂窝、八面体或中心点结构。

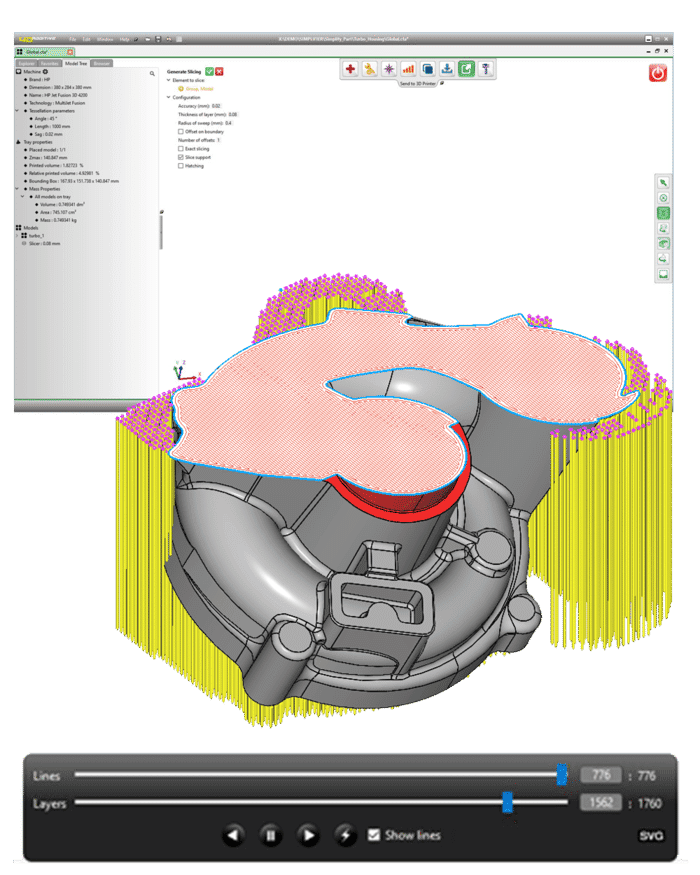

多处理器切片

由于采用多处理器计算,安宝特4DA切片速度达到行业领先水平;结合精确的B-Rep数据,还可生成并保存精确的切片曲线为矢量图形。默认切片参数直接取自技术数据库,同时支持多种填充图案。结果可保存为通用切片格式,如abf、cli、clf、cls、cmb、slc、sli、svg、sls、ssl、usf和g-code。

立即查看安宝特3D CAD 互操作软件如何为您服务

联系安宝特,我们提供的3D_Evolution©软件套件已成为500余家顶尖科技企业的首选解决方案,在汽车制造、航空航天、机械工程及消费品行业助力企业开发复杂产品。我们将助力企业优化PLM流程,为数字化转型做好充分准备!

- 400-999-3848

- 029-8187-3816

.jpg)